中药浸膏喷雾干燥机的应用

目前大部分中药制剂生产企业在制剂前处理生产中仍然采用传统的煎煮浓缩的生产工艺,其中大量的成分复杂的中药提取液需要进行进一步的浓缩干燥处理,这一过程对于传统中药的有效成分破坏很大,以至于按照传统中药的处方,后的有效成分的含量远低于标准要求,而且还要耗用大量的人力、物力、财力。在采用喷雾干燥技术前,传统的煎煮浓缩、减压浓缩等工艺耗时长、质量差,干燥出的物料有效成分含量低。而且在进行制剂生产前还要进行粉碎、制粒等处理,增加了药物被污染的机会。而使用专用的喷雾干燥技术,可以使传统制药工艺中的干燥、粉碎、混合及制粒等工序一次性完成,减少了药物被污染的几率,简化了生产工艺,提高了生产效率,且节能降耗,符合GMP的要求,提高了干燥成品的质量。[1]

1浸膏喷雾干燥机的特点

浸膏喷雾干燥机是离心式喷雾干燥机的一种特殊型式,在众多浸膏喷雾干燥机中选某一代表产品作叙述,其特点: (1)采用全封闭形式,主机内所有与物料接触处采用平面或圆弧过渡,接触面抛光处理,避免砂眼、死角,杜绝积料堵料;整个机组与物料接触处材质采用用316不锈钢,保证物料不受污染。塔径塔高根据中药浸膏的相对密度、粘度、含固量等作了相应的调整,既保证粉料干燥之前达不到塔壁,又可保证粉料的热风停留时间而完成低温干燥。与物料接触的传动件都采用良好的密封,可防水防油;出料处用密封蝶阀操作,防止漏风;引风出料管段采用活连接,可随时拆装清洗消毒处理等。 (2)进入系统的空气全部经过初、中、高效三级过滤。 (3)干燥塔筒体与顶部装有冷壁装置空气夹套冷却系统,使干燥室内壁温度低于80 ℃,防止物料热熔挂壁,粉末成品即使吸附在壁上也不发生焦化变质现象,大大提高了收粉率(达98%以上)。 (4)采用并流型喷雾干燥形式能使液滴与热风同方向流动,虽然热风的温度较高,但由于热风进入干燥室立即与喷雾液滴接触,室内温度急降不致使干燥物料受热过度,因而特别适于热敏性物料的干燥。由于干燥过程中在瞬间完成,产品的颗粒基本上保持液滴的近似球状,具有分散性好、流动性和溶解性。 (5)收粉系统采用除湿空气风送冷却装置防止产品吸潮结块,便于产品包装。在雾化器与热风分配器之间采用一次冷风技术,防止物料返顶及冷却雾化器。与粉料接触部分做成不易滞留容易清洗的构造。 (6)适用溶液、乳浊液、悬浮液、糊状液等的物料,经喷雾干燥成干粉状,细、中颗粒的制品。它速度快、效率高、工序少、节省人力。特别对于含有热敏性成分的中药浸膏物料,它可以保持物料的色香味。干燥产品质量优良,流动性,溶解性好,纯度高、环境卫生。 (7)塔身锥度增大,锥体上安装空气振击器,用压缩空气脉冲式地振击筒体,把吸附在筒体上的粉料顺畅地击落下来。 (8)组用PLC程序控制系统回路,触摸屏动画显示工艺流程,可操作性强,变量操作参数实现模糊技术自动跟踪调节;用变频器稳定安全地调节雾化器;自动调节进气温度,大限度地降低能耗;进、出、塔内温度、塔内压力数均可精确设定等等。 (9)采用快开清洗装置,适用于中药制剂多品种、多参数控制的生产要求。 (10)采用湿法除尘,使粉尘无外出,确保符合环保要求,同时采用气扫装置,效果很好。

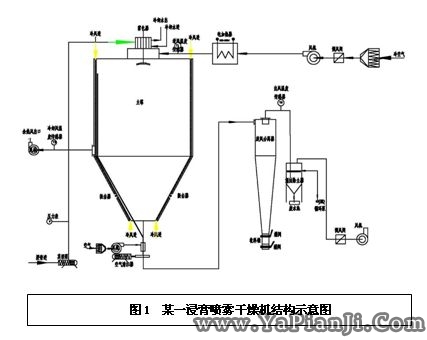

2浸膏喷雾干燥机的结构与参数  2.1结构 浸膏喷雾干燥机主要由主机、空气过滤器、热风分配器、料液雾化器、捕粉装置、仪器仪表控制等部分组成。设备如图1所示。 2.2参数 国内某干燥设备生产厂家的产品型号及主要技术参数举例如表1。 表1 某生产企业的产品型号及技术参数表(略)

2.1结构 浸膏喷雾干燥机主要由主机、空气过滤器、热风分配器、料液雾化器、捕粉装置、仪器仪表控制等部分组成。设备如图1所示。 2.2参数 国内某干燥设备生产厂家的产品型号及主要技术参数举例如表1。 表1 某生产企业的产品型号及技术参数表(略)

3浸膏喷雾干燥机的工作原理 空气通过初、中、高三级过滤器和加热装置过滤、加热,进入干燥室顶部的热风分配器,通过热风分配器的热空气呈螺旋状均匀地进入干燥室,配制好的料液同时由泵送到装在干燥室顶部的离心雾化喷头,料液被喷成极小的雾状液滴,使料液和热空气接触的比表面积大大增加。小液滴和热风混合并流下沉,瞬间进行热量交换,料液中的水分受热迅速蒸发,在极短的时间内料液被干燥为颗粒制品,在风力和重力作用下在塔底和旋风分离器中捕集,废气经除尘净化后排放至外界[2]。

4浸膏喷雾干燥机的应用

4.1安装 (1)设备安装应校正水平,根据企业具体情况把干燥塔放在适当的位置,按照设备安装图,安装扶梯及栏杆,工作平台,风机及电动机、旋风分离器和空气加热器等,收粉出料部分必须安装在车间净化区,设备穿越净化区部分必须保证密闭。 (2)按照电气原理图接通电源,把电气控制柜安装在便于操作的位置。为确保安全生产,安装本机及电器控制柜时,必须装接地线。 (3)离心风机的排气出口处,应根据安装场地的具体情况由用户自配,1:4的排风管以便于把废弃引出室外,不使室内湿度增加,同时可降低车间噪音。

4.2操作使用前检查 (1)管道连接处是否装好密封材料,然后将其连接,以保证不让未经加热的空气进入干燥室。 (2)门和观察窗孔是否关上并检查是否漏气。 (3)筒身底部和旋风分离器底的关风机在安装时应检查密封圈是否脱落,保证在使用时不出现漏风现象。 (4)在开机前应检查风机、关风机、雾化器等的润滑情况。 (5)检查离心机运行的旋转方向是否正确。 (6)离心风机出口处的调节蝶阀是否打开,在允许的情况下不要把蝶阀关死,以免在干燥时忘记打开,影响干燥质量。 (7)进料泵的连接管道是否接好,电机与泵的旋转方向是否正确。使用进料泵时,不能使之空转,以免损坏定子,须灌水后方能打开,结束时,要及时关掉进料泵。 (8)干燥室顶部的雾化器及油泵转向、油压是否正常,以免损坏喷雾头。 (9)检查待干燥的物料品名、批号、数量、质量等是否符合生产指令的要求。

4.3运行操作 (1)首先开启离心风机,湿法除尘,然后开启电加热开关,并检查是否漏气,如正常即可进行筒身预热,因热风预热决定了干燥设备的蒸发能力,在不影响被干燥物料的质量的前提下,按照生产指令,应尽可能提高进风温度,检查设备运行情况是否稳定,烘机预热的过程也是对设备与药品接触部位的消毒过程,所以要对关风机、旋风分离器、收粉器等于药品接触部位的阀门打开,对相应的部位进行杀菌,一般要保持110 ℃以上,0.5 h。 (2)打开气流冷却风机,同时打开关风机及振击器。 (3)当干燥室温度达到140~160 ℃已稳定时,先开启油泵后开启离心喷头,当喷头达到高转速时,开启进料泵,先加入纯化水,使干燥室内温度降低,当出口温度降到生产指令要求时加入料液,进料量应由小到大,直到调节到适当的要求,否则将产生粘壁、甚至焦化现象。料液的浓度应根据物料干燥的性质来配制,以保证干燥后成品符合质量要求。 (4)干燥成品的温度和湿度,与排风温度关系密切,在运行过程中,保持排风温度稳定非常重要,这取决于进料数量的大小,调节是否稳定,出口温度是不改变的。若料液的含固量和流量发生变化时出口温度也会出现变动。 (5)产品湿度太高,可减少加料量,以提高出口湿度,产品的湿度太低,则相反之。对于产品湿度较低的热敏性物料可增加加料量,以降低排风温度,但产品的湿度将相应提高。 (6)干燥时的成品收集。视物料在塔内的情况,开气锤或气扫开关,在塔体下部和旋风分离器下部及气流冷却的旋风分离器下部的关风机应全部打开,以免发生堵料,是否堵料可以从关风机上的玻璃管上看出,收取的药粉要密闭存放。 (7)若干燥的成品具有吸湿性,旋风分离器及其管道等部位应用保温隔热绝缘材料包扎,这样可以避免干燥成品的回潮吸湿。

4.4停机 (1)待物料已经干燥完后,将莫诺泵的流量关小至能打上物料为止,将纯化水水放入物料桶进行上料管及喷雾头清洗,时间为10 min左右,然后关掉莫诺泵。 (2)停加热装置,电加热按钮关掉。待进风温度降至一定温度后,停止进料泵和喷头的运行,缓慢将变频调速器的频率调至零位,关掉喷雾头电源,然后关掉油泵。 (3)进出风温度低于95 ℃后,从关风机上部的玻璃管中看出已没有物料以后,把关风机关闭,关闭振荡器。 (4)停机后收集干燥粉。当温度≤40 ℃时可收粉。收粉前,地面必须干燥,收粉人员全身必须洁净干燥。打开干燥室门,收粉人员应配合默契,用专用工具刷或铲干燥室内的剩余药粉。在刷或铲干燥室内的药粉时应由近及远,从上到下,应尽量缩短收粉时间,收下的药粉应及时密闭扎口,以免药粉吸潮。 (5)收粉结束,关引风机和湿法除尘,将干燥室门和受粉桶关好,密闭,打扫场地,将所收药粉称重并记录,送中转室。 (6)及时填写生产记录和设备操作记录,关总电源,操作完成。 (7)紧急停车顺序(因紧急情况或停电,需对设备立即停车的,应按以下程序操作):停进风按钮、雾化器、料泵;关闭电加热开关、打开塔门及除尘器之检修孔,使塔体自然降温;开料泵回流阀,排尽料浆管道之浆料;扫塔并清洗设备。

4.5清洁操作 根据GMP要求,必须定期对设备进行清洁,尤其是与药品直接接触的塔体及管道等部位更是清洁的重点。

4.5.1清洁频次 当更换产品时,或是设备已经停产24 h以上而未清洗的,应作一次全面彻底的清洗,包括气流冷却部分。

4.5.2洗涤方法 干洗:用刷子、扫帚、吸尘器清扫,将塔内余粉清除干净,同时打开引风机及关风机,扫掉以后将其全部停掉; 湿洗:用60~80 ℃的热水进行清洗。(把莫诺泵开至大,开启雾化器,使频率调至25~30 Hz就可以); 化学洗:用碱液、酸液和各种洗涤剂清洗。(1)酸洗,将硝酸(HNO3)配成1%~2%浓度的溶液、加热温度不超过65 ℃进行洗涤,然后用清水清洗。(2)碱洗,氢氧化钠(NaOH)配成0.5%~1%浓度的溶液,加热到60~80 ℃进行洗涤,然后用清水清洗。 当设备进行湿洗和化学洗涤后,应将设备和各部件安装好,进行高温消毒,时间15~30 min。 空气过滤器的清洗,应按周围环境条件,即空气中含尘量的高低而定,一般含量高的3~6周清洗1次,含尘量低的6~8周清洗1次。

4.6维护保养(离心喷头的保养) (1)喷头在使用过程中如有杂声或振动,应立即停车取出喷头,检查喷雾盘内是否附有残留物质,如有应及时进行清洗。 (2)检查轴承和衬套,以及轴、齿轮等传动机件有否异常,如发现应及时更换损坏部件。 (3)机械传动喷头是采用高速齿轮传动,必须用高速润滑冷却油液不断循环冷却,使齿轮、轴、轴承得到良好的润滑(可用液压油或锭子油),使用油的粘度不宜太高。 (4)为增加喷头使用寿命,好将喷头交替使用,连续8 h或据情轮换。滚动轴承的润滑油在150~200 h应调换1次。使用中每隔1~2 h可掀动油杯开关加入几滴润滑油润滑衬套。即将油杯顶上的小手柄上下翻动几下,然后将小手柄放平,若竖直的话一直处于加油状态,油杯的油很快加完,由于加油太多,还将污染产品。 (5)使用完毕后,应将喷雾盘拆下,浸入水中,把残留物质用水清洗干净。在用清水洗不掉时,应用刷子刷洗。因为喷雾盘上的残留物质会带来喷雾盘不平衡度,严重影响喷头的使用寿命甚至损坏其它机件。 (6)在拆装喷雾头时,应注意不能把主轴弄弯,装喷雾盘时要用塞片控制盘和壳体的间隙,固定喷雾盘的螺母一定要拧紧防止松动脱落。 (7)喷头工作完毕后和运输过程中切忌卧放,安放不正确,会使主轴弯曲,影响使用。因此安放应有固定架。

5浸膏喷雾干燥机在生产中可能出现的问题分析[4] 在中药制剂前处理生产过程中,由于中药浸膏大部分由动植物原药材经过水提、醇提等复杂工艺精制而成,有的含有多糖类、以及动物油脂类等高粘度、高温易变质等成分,其中由于大量有效成分的不确定,致使每批产品的酸碱性、密度、流动性、粘度等性质都不一样,经常会出现不正常的现象,尤其是新设备,初次运转在操作不熟练、调节控制缺乏经验时,更易产生一些问题,具体情况及分析如下。

5.1产品含水量高 原因:排风温度太低。 解决措施:适当减少进料量以提高排风温度。

5.2干燥室内壁到处都有粘着湿粉现象 原因:(1)进料量太大,不能充分蒸发;(2)喷雾开始前干燥室加热不足;(3)开始喷雾时,加料流量调节过大;(4)进料流量不稳定,进料量过大或过小变化;(5)振击器频率调节不当;(6)料液含固量大,粘度偏大,离导致心喷雾的雾滴偏大,不能及时干燥。 解决措施:(1)适当降低进料速度,减少进料量;(2)根据具体情况,适当提高进出口温度;(3)在开始喷雾时,流量要小,逐步加大,调至适当为止;(4)检查进料管道是否堵塞;(5)调整物料含固量,保证料液的流动性:(6)适当调节振击器振击频次;(7)适当稀释料液,减低料液固含量和粘性。

5.3蒸发量降低 原因:(1)整个系统的空气量减少;(2)热风的温度偏低;(3)设备有漏风现象,有冷风进入干燥室;(4)出风口堵塞。 解决措施:(1)检查离心风机的转速是否正常;(2)检查离心风机的出口处蝶阀位置是否正确,出风除尘是否堵塞;(3)检查空气过滤器和加热器管道是否堵塞;(4)检查电压是否正常;(5)检查电加热器是否正常工作;(6)检查设备各组件连接处是否密封;(7)检查蒸汽压力是否降低。

5.4产成品杂质过多 原因:(1)料液混合不均匀纯度不高;(2)设备内积粉混入成品;(3)空气过滤器效果不好或局部损坏;(4)设备清洗不彻底。 解决措施:(1)检查空气过滤器中不锈钢网铺设是否均匀,里面油类是否已干燥;(2)空气过滤器使用时间太长,应立即更换;(3)检查热风入口处焦粉情况,解决淌流;(4)喷雾前将料液过滤;(5)重新清洗设备。

5.5产品粉粒太细 原因:(1)料液含固量太低;(2)进料量太少。 解决措施:(1)提高料液含固量;(2)加大进料量,相应增加进风温度。

5.6产品跑粉过多 原因:旋风分离器效果差(其分离效率还和粉末的比重和粒度的大小有关,某些物料可根据需要增加第二级除尘)。 解决措施:(1)检查旋风分离器是否由于敲击、碰撞而变形;(2)提高旋风分离器进出口的气密性,检查其内壁及出料口有否积料堵塞现象。

5.7干燥产品吸潮 原因:部分喷雾干燥产品极易吸收空气中的水分,导致粘黏现象。 解决措施:(1)出料部分增加冷却装置,降温来减低粘性,便于出料;(2)出料区域增加除湿设施,降低区域湿度,降低吸湿现象;(3)料液中加入助喷剂,降低干燥物料的吸湿性。

5.8离心喷头转速太低 原因:离心喷头部件有故障。 解决措施:停止使用喷头检查喷头内部件。

5.9离心喷头运转时有振动 原因:(1)喷雾盘上有残留物质;(2)轴产生永久的弯曲变形。 解决措施:(1)检查并清洗喷雾盘;(2)更换新的轴。 7 结语 本文结合浸膏喷雾干燥机在中药生产中的具体应用特点,详细的分析了设备的性能特点、工作原理、操作方法、维护保养,重点分析了设备在具体生产中可能出现的故障和解决方法,为企业员工在工作中能正确合理使用该类型设备提供了较为详细的参考。 [参考文献]

[1] 耿炤,陶建生.喷雾干燥技术及其在中药制药中的应用[J].中成药,2004,1:66~68

[2] 徐帮学.新干燥技术工艺与干燥设备选型及标准规范实施手册.安徽文化音像出版社,2003